QRM - Hochvariante Produkte in der Einzelteilfertigung

QRM ist eine Methode zur Optimierung der Fertigungsprozesse in Unternehmen. Dabei geht es darum, die Zeit zwischen der Bestellung eines Produkts und der Auslieferung an den Kunden so kurz wie möglich zu halten. Dies wird erreicht, indem alle Prozesse in der Produktion so organisiert werden, dass sie schnell und effizient ablaufen.

Ausgangslage und Herausforderung

Das Grundversprechen der Digitalisierung in Produktentstehungsprozessen besteht darin, die Effizienz, Flexibilität und Qualität in der Produktentwicklung zu verbessern. Durch den Einsatz digitaler Technologien können Unternehmen ihre Produktentstehungsprozesse automatisieren, optimieren und beschleunigen.

Ein wesentliches Ziel der Digitalisierung in Produktentstehungsprozessen ist es, den gesamten Prozess von der Ideenfindung bis zur Markteinführung zu beschleunigen und zu verbessern. Durch die Verwendung von computergestützten Design- und Simulationswerkzeugen können Unternehmen schnellere und genauere Entscheidungen treffen, um das Design zu optimieren und Fehler zu minimieren.

Ein weiterer Vorteil der Digitalisierung ist die Möglichkeit zur besseren Zusammenarbeit und Kommunikation zwischen den verschiedenen Abteilungen und Teams, die an der Produktentwicklung beteiligt sind. Durch den Einsatz von kollaborativen Tools und digitalen Plattformen können Teammitglieder leichter und schneller Informationen austauschen und auf dem neuesten Stand bleiben.

Die Digitalisierung ermöglicht es auch, Daten zu sammeln und zu analysieren, um Einblicke in den Markt und die Bedürfnisse der Kunden zu gewinnen. Durch die Verwendung von Datenanalyse und KI-Technologien können Unternehmen besser verstehen, welche Produkte gefragt sind und wie sie ihre Produkte verbessern können, um den Bedürfnissen der Kunden gerecht zu werden.

Zusammengefasst kann die Digitalisierung in Produktentstehungsprozessen zu einer höheren Effizienz, Qualität und Flexibilität führen, was zu einer schnelleren Markteinführung und einer höheren Kundenzufriedenheit führt.

Hohe Produktvarianz stellt oft die Fertigungssteuerung und Produktion vor große Probleme

Bei hoher Produktvarianz können in der Fertigung eine Reihe von Problemen auftreten, die sich negativ auf die Effizienz und Rentabilität des Fertigungsprozesses auswirken können. Hier sind einige der häufigsten Probleme aufgeführt:

Komplexität: Je mehr Produktvarianten produziert werden, desto komplexer wird der Fertigungsprozess. Dies kann dazu führen, dass es schwieriger wird, den Überblick über die verschiedenen Varianten und deren Anforderungen zu behalten, was zu Verzögerungen und Fehlern führen kann.

Rüstzeiten: Wenn die Produktionsanlagen umgerüstet werden müssen, um verschiedene Varianten herzustellen, kann dies zu längeren Rüstzeiten führen. Dies kann die Effizienz der Produktion verringern und zu längeren Durchlaufzeiten führen.

Lagerbestände: Hohe Produktvarianz kann auch zu höheren Lagerbeständen führen, da Unternehmen eine größere Anzahl von Komponenten und Baugruppen lagern müssen, um die verschiedenen Varianten zu produzieren. Dies kann zu höheren Lagerkosten und einem höheren Risiko von Überbeständen führen.

Qualitätsprobleme: Eine hohe Produktvarianz kann auch zu Qualitätsproblemen führen, da es schwieriger wird, die Qualität der verschiedenen Varianten zu überwachen und sicherzustellen, dass sie den Anforderungen entsprechen.

Skalierbarkeit: Eine zu hohe Produktvarianz kann auch dazu führen, dass die Produktion nicht mehr skalierbar ist. Wenn beispielsweise eine neue Produktvariante eingeführt wird, kann dies zu Problemen führen, wenn die Produktion nicht über genügend Kapazität verfügt, um die zusätzliche Nachfrage zu befriedigen.

- Mitarbeiterqualifikation: wenn die Produktvarianten komplexer sind, können zusätzliche Qualifikationen oder Schulungen erforderlich sein, um sicherzustellen, dass die Mitarbeiter in der Lage sind, die erforderlichen Aufgaben auszuführen. In diesem Fall könnte es sein, dass Mitarbeiter mit bestimmten Fähigkeiten oder Erfahrungen benötigt werden, um die Produktion zu unterstützen.

Was ist QRM ?

Quick Response Manufacturing (QRM) ist eine Methode zur Optimierung von Produktionsprozessen, die darauf abzielt, die Durchlaufzeiten zu verkürzen und die Flexibilität zu erhöhen. Die Methode wurde in den 1990er Jahren von Rajan Suri an der University of Wisconsin-Madison entwickelt.

QRM unterscheidet sich von anderen Produktionsmethoden durch den Fokus auf die Verkürzung der „Durchlaufzeit“, also der Zeit, die ein Produkt benötigt, um vom Start bis zur Fertigstellung durch den gesamten Produktionsprozess zu gehen. Dies wird erreicht, indem unnötige Schritte im Produktionsprozess eliminiert und die Prozessabläufe gestrafft werden. Ziel ist es, Produkte schneller auf den Markt zu bringen und Kundenanforderungen schneller zu erfüllen.

Kombination von CTO und QRM

Configure-to-Order (CTO) und Quick Response Manufacturing (QRM) sind zwei Methoden, die in der Produktion eingesetzt werden können, um die Flexibilität, Effizienz und Kundenzufriedenheit zu verbessern.

CTO bezieht sich auf die Produktion von kundenindividuellen Produkten auf Basis vorkonfigurierter Optionen. Kunden können aus einer Auswahl von bereits konfigurierten Optionen auswählen und so ein Produkt erhalten, das ihren individuellen Anforderungen entspricht. Dies ermöglicht es Unternehmen, schnell und effizient auf die Anforderungen der Kunden zu reagieren und gleichzeitig die Produktionskosten zu senken.

QRM hingegen bezieht sich auf die Reduzierung der Durchlaufzeiten in der Produktion, um eine schnellere Reaktion auf Kundenanforderungen zu ermöglichen. Es ist eine schlanke Produktionsmethode, die darauf abzielt, die Effizienz und Flexibilität der Produktion zu verbessern, indem sie den Materialfluss, die Fertigung und die Montage optimiert.

Wenn CTO und QRM kombiniert werden, können sie ein leistungsstarkes Instrument zur Optimierung der Produktion darstellen. Die CTO-Methodik bietet Unternehmen die Möglichkeit, schnell auf Kundenanforderungen zu reagieren, indem sie eine Auswahl von bereits konfigurierten Optionen bereitstellen, die schnell produziert werden können.

QRM kann dann verwendet werden, um die Durchlaufzeiten in der Produktion zu verkürzen und die Effizienz zu verbessern. Indem die Produktion effizienter und flexibler gestaltet wird, kann das Unternehmen schnell und präzise auf Kundenanforderungen reagieren, ohne dabei hohe Lagerbestände aufbauen zu müssen.

Gibt es überschneidungen zwischen Lean Management und QRM

Es gibt einige Überschneidungen zwischen Lean Management und Quick Response Manufacturing (QRM), da beide Methoden darauf abzielen, die Effizienz und Qualität in der Produktion zu verbessern und die Kundenzufriedenheit zu erhöhen.

Sowohl Lean als auch QRM sind auf die Eliminierung von Verschwendung und die Reduzierung der Durchlaufzeiten in der Produktion ausgerichtet. Sie setzen auf schlanke Produktionstechniken und die kontinuierliche Verbesserung der Prozesse.

Die Unterschiede zwischen den beiden Methoden liegen jedoch in ihren Schwerpunkten und Ansätzen. Während Lean Management sich auf die Optimierung der Produktion als Ganzes konzentriert, konzentriert sich QRM auf die Reduzierung der Durchlaufzeiten in der Produktion durch die Anwendung spezifischer Strategien wie der Bildung von Quick Response Cells (QRCs) und der Verwendung von QRM-Software.

Eine weitere Unterscheidung zwischen Lean und QRM besteht darin, dass QRM speziell für kundenfokussierte Produktionsumgebungen entwickelt wurde, während Lean Management in allen Arten von Produktionsumgebungen eingesetzt werden kann.

Insgesamt gibt es also Überschneidungen zwischen Lean Management und QRM, aber auch Unterschiede in ihren Schwerpunkten und Anwendungen. Unternehmen können je nach ihren spezifischen Anforderungen und Zielen eine oder beide Methoden einsetzen, um ihre Produktionsprozesse zu optimieren.

Quick Response Cell (QRC)

Eine Quick Response Cell (QRC) ist eine spezielle Einheit innerhalb der Produktion, die darauf ausgerichtet ist, schnell und effizient auf Kundenbedürfnisse zu reagieren. Eine QRC ist ein Teil eines QRM-Systems und kann je nach Produktionsumgebung und Anforderungen des Unternehmens unterschiedlich aufgebaut sein.

Ein Beispiel für den Aufbau einer QRC könnte wie folgt aussehen:

Angenommen, ein Unternehmen produziert kundenspezifische Maschinenbauteile in Losgrößen von 10 bis 100 Stück. Um die Durchlaufzeiten und den Materialfluss zu optimieren, könnte das Unternehmen eine QRC einrichten, die aus folgenden Komponenten besteht:

Einem speziellen Fertigungsbereich: In diesem Bereich sind alle notwendigen Maschinen, Werkzeuge und Arbeitsplätze für die Herstellung der kundenspezifischen Bauteile untergebracht. Diese Werkstatt ist auf die spezifischen Anforderungen der QRC zugeschnitten und stellt eine spezialisierte Produktionsumgebung dar.

Spezialisierten Mitarbeitern: In der QRC arbeiten spezialisierte Mitarbeiter, die auf die Herstellung der kundenspezifischen Bauteile geschult sind und über die notwendigen Fähigkeiten und Erfahrungen verfügen. Die Mitarbeiter sind in der Lage, alle notwendigen Prozesse innerhalb der QRC durchzuführen und können schnell auf sich ändernde Kundenanforderungen reagieren.

Einer begrenzten Anzahl von Lieferanten: Die QRC ist eng mit einem begrenzten Anzahl von Lieferanten verbunden, um sicherzustellen, dass die benötigten Materialien schnell und effizient zur Verfügung stehen. Die Lieferanten werden sorgfältig ausgewählt und auf ihre Fähigkeit geprüft, schnell und zuverlässig zu liefern.

Einer spezialisierten Software: Um die Produktionsprozesse in der QRC zu steuern und zu optimieren, wird eine spezialisierte QRM-Software eingesetzt. Diese Software ermöglicht eine schnelle Anpassung an sich ändernde Kundenanforderungen und unterstützt die Mitarbeiter bei der Planung und Durchführung der Produktionsprozesse.

In einer QRC wird ein Team von Mitarbeitern mit unterschiedlichen Fähigkeiten und Erfahrungen zusammengebracht, um eine bestimmte Produktlinie oder einen bestimmten Prozess zu betreuen. In diesem Kontext können Qualifikationen und Schulungen für die Mitarbeiter in der QRC von entscheidender Bedeutung sein, um schnell auf Kundenanforderungen reagieren zu können.

Eine wichtige Rolle für Mitarbeiter in der QRC besteht darin, schnell und effektiv auf Änderungen der Kundenanforderungen oder des Produktionsplans zu reagieren. Dazu müssen die Mitarbeiter in der Lage sein, komplexe Probleme zu lösen und möglicherweise unerwartete Situationen zu bewältigen. In einigen Fällen kann es erforderlich sein, dass die Mitarbeiter innerhalb der QRC eine breitere Palette von Fähigkeiten entwickeln, um ein flexibles Arbeitsumfeld zu schaffen, das schnell auf Veränderungen reagieren kann.

Darüber hinaus kann QRM auch dazu beitragen, dass Mitarbeiter in der Produktion über eine höhere Qualifikation verfügen. Durch den Fokus auf kontinuierliche Verbesserung und Prozessoptimierung können Mitarbeiter neue Fähigkeiten und Techniken erlernen, um die Effizienz und Qualität der Produktion zu verbessern. Dies kann auch dazu beitragen, die Motivation und das Engagement der Mitarbeiter zu erhöhen, da sie sehen, dass ihr Beitrag zur Verbesserung des Unternehmens wertgeschätzt wird.

Was ist gute Varianz und schlechte Varianz im QRM?

Im QRM (Quick Response Manufacturing) wird zwischen guter Varianz und schlechter Varianz unterschieden.

Gute Varianz bezieht sich auf die Vielfalt von Produkten, die von Kunden nachgefragt werden und die für das Unternehmen profitabel sind. Das Unternehmen hat die notwendigen Ressourcen und Kapazitäten, um diese Produkte schnell und effizient herzustellen. Gute Varianz ist daher ein Indikator für eine gesunde Geschäftsentwicklung und einen wettbewerbsfähigen Markt.

Schlechte Varianz hingegen bezieht sich auf Produkte, die zwar von Kunden nachgefragt werden, aber für das Unternehmen unrentabel sind. Dies kann daran liegen, dass die Produkte zu komplex sind, um sie schnell und effizient herzustellen, oder dass das Unternehmen nicht über die notwendigen Ressourcen oder Kapazitäten verfügt, um diese Produkte herzustellen. Schlechte Varianz führt zu einer ineffizienten Produktion, längeren Durchlaufzeiten und erhöhten Kosten, was sich negativ auf die Geschäftsentwicklung auswirkt.

Das Ziel des QRM ist es, die gute Varianz zu maximieren und die schlechte Varianz zu minimieren, um eine effiziente und profitable Produktion zu gewährleisten. Durch eine konsequente Fokussierung auf die Bedürfnisse der Kunden und eine kontinuierliche Optimierung der Produktionsprozesse kann das Unternehmen seine Flexibilität und Reaktionsfähigkeit auf Kundenanforderungen verbessern und somit seine Wettbewerbsfähigkeit stärken.

Quick Response Manufacturing (QRM)

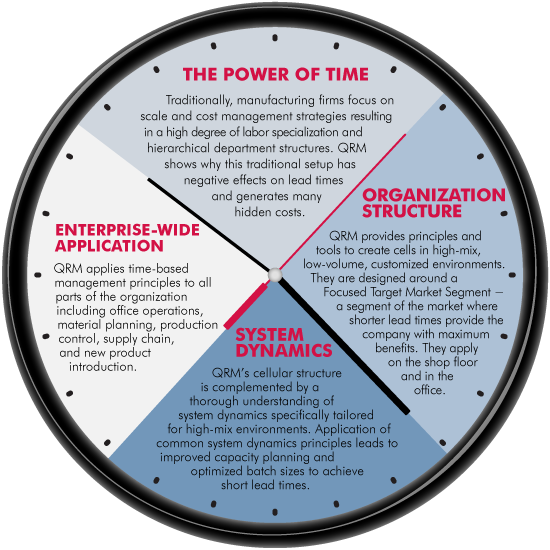

Die QRM-Strategie besteht aus vier Kernkonzepten, die darauf abzielen, die Durchlaufzeit von Aufträgen in der Produktion zu reduzieren und somit die Flexibilität und Reaktionsfähigkeit des Unternehmens zu erhöhen:

Time-Based Management (TBM)

System Dynamics (SD)

POLCA

Enterprise-Wide Quick Response (EWQR)

Quelle : https://qrm.engr.wisc.edu/what-is-qrm/

Beschreibe die QRM strategy comprises four core concepts ?

Die QRM-Strategie besteht aus vier Kernkonzepten, die darauf abzielen, die Durchlaufzeit von Aufträgen in der Produktion zu reduzieren und somit die Flexibilität und Reaktionsfähigkeit des Unternehmens zu erhöhen:

Time-Based Management (TBM): Dieses Konzept zielt darauf ab, die Durchlaufzeit von Aufträgen zu reduzieren, indem unnötige Wartezeiten, Transportzeiten und Durchlaufzeiten in der Produktion minimiert werden. Hierbei wird die Produktion in Zellen unterteilt und die Arbeit wird durch flexible Arbeitsgruppen organisiert.

System Dynamics (SD): SD beschreibt das Verhalten von Systemen über einen bestimmten Zeitraum. In der QRM-Strategie wird SD verwendet, um die Auswirkungen von Veränderungen in der Produktion auf die Durchlaufzeit zu modellieren und somit zu verstehen, wie Veränderungen in einem Bereich die gesamte Produktion beeinflussen können.

POLCA: POLCA (Paired-cell Overlapping Loops of Cards with Authorization) ist ein Steuerungssystem, das in der Produktion eingesetzt wird, um den Materialfluss zu optimieren und die Durchlaufzeit zu reduzieren. Dabei werden in jeder Produktionszelle Karten eingesetzt, die den Materialfluss zwischen den Zellen autorisieren und steuern.

Enterprise-Wide Quick Response (EWQR): EWQR bezieht sich auf die Ausweitung der QRM-Strategie auf die gesamte Unternehmensorganisation. Dies umfasst die Integration von QRM-Prinzipien in die Bereiche Vertrieb, Marketing, Einkauf und Lieferkette, um die gesamte Organisation auf die Reduzierung der Durchlaufzeit auszurichten und somit die Wettbewerbsfähigkeit zu steigern.

Diese vier Kernkonzepte der QRM-Strategie bilden zusammen eine umfassende Methodik zur Reduzierung der Durchlaufzeit in der Produktion und zur Erhöhung der Flexibilität und Reaktionsfähigkeit des Unternehmens.

Quellen

Suri, R. (1998). Quick Response Manufacturing: A Companywide Approach to Reducing Lead Times. Productivity Press.

Suri, R. (2010). QRM: The Decade Ahead: Theory and Practice. CRC Press.

Rabinovich, E., & Erez, M. (2018). Quick Response Manufacturing (QRM) as a Lean Manufacturing Tool: A Review. Journal of Manufacturing Technology Management, 29(1), 148-172.

Kusiak, A. (2015). Quick Response Manufacturing: A Companywide Approach to Reducing Lead Times. In Smart Manufacturing Innovation and Transformation (pp. 205-215). Springer.

Whitepaper: Quick Response Manufacturing: An Introduction to QRM Principles and Applications. (2018). The Association for Manufacturing Excellence.

Simeone, B., & Taticchi, P. (2019). Quick Response Manufacturing: A Bibliometric Analysis. IFAC-PapersOnLine, 52(6), 232-237.

Pawar, K. S., & Lalwani, C. S. (2013). Analysis of the impact of quick response manufacturing practices on agility in a manufacturing environment. International Journal of Production Research, 51(19), 5796-5811.

Kochanowski, W., & Kłosowski, G. (2017). Quick Response Manufacturing and Its Application in the Company’s Management. Advances in Intelligent Systems and Computing, 527, 3-12.

Koronios, A., & Poulos, M. (2019). A Review of Quick Response Manufacturing: A Digital Transformation Perspective. In Smart Enterprise Engineering (pp. 269-283). Springer.

Suri, R. (2006). It’s About Time: The Competitive Advantage of Quick Response Manufacturing. CRC Press.