Die Herausforderungen der Standardisierung und Modularisierung im Produktentwicklungsprozess im KMU Umfeld

Die Wertsteigerung der kundenerlebbaren Fähigkeiten stellt neue Ansprüche an eine variantenreiche Produktentwicklung. Welche erste Überlegungen notwendig sind und welches Problem eventuell schon bei Ihnen existiert, erfahren Sie in diesem Artikel.

Die Herausforderungen der Standardisierung und Modularisierung im Produktentwicklungsprozess

Die Entwicklung von vielen Produktvarianten kann sehr aufwendig und komplex sein, da es viele Faktoren zu berücksichtigen gibt. Es müssen unterschiedliche Anforderungen und Designvorgaben für jede Variante berücksichtigt werden. Es müssen auch verschiedene Simulations und Eigenschaftsabsicherungen durchgeführt werden, um sicherzustellen, dass jede Variante den Anforderungen entspricht. Dies kann zu erhöhten Entwicklungskosten und verlängerten Entwicklungszeiten führen. Zusätzlich kann es auch schwierig sein, die Produktionsprozesse für so viele Varianten zu optimieren und sicherzustellen, dass jede Variante in ausreichender Menge produziert werden kann, um die Nachfrage zu bedienen.

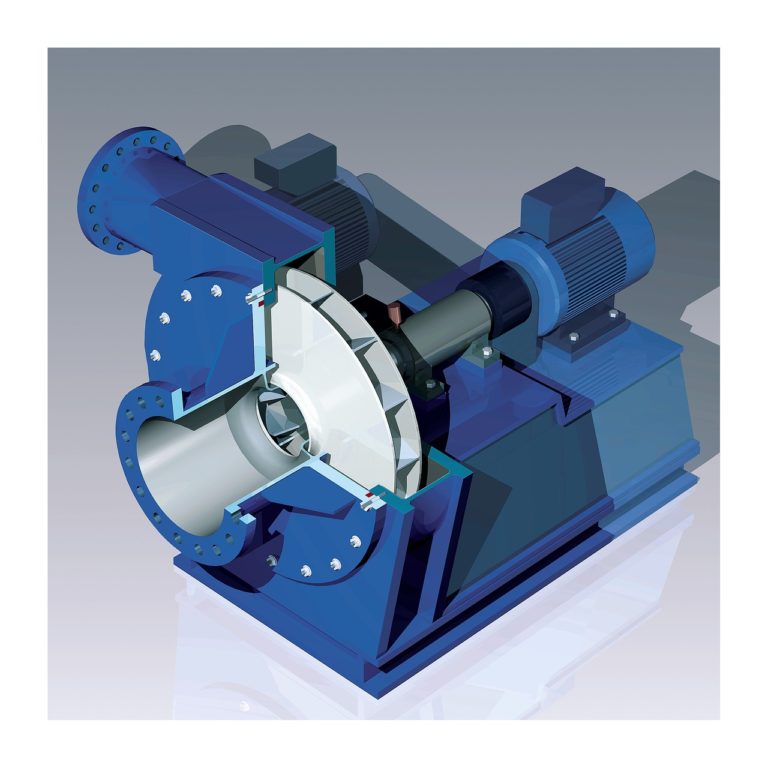

Besonders im Sondermaschinenbau, innerhalb des typischen Projektgeschäfts, welches sehr ETO geprägt ist, kommt immer mehr der Wunsch auf, den Produktentwicklungsprozess zu standardisieren und Richtung CTO oder CTO+ zu entwickeln.

Modularisierung von Produktkomponenten bezieht sich auf die Trennung dieser in unabhängige Module, die losgelöst voneinander entwickelt, getestet und produziert werden können. Dies ermöglicht es, die Entwicklung von Produktkomponenten zu vereinfachen und zu beschleunigen, da einzelne Module unabhängig voneinander entwickelt werden können. Es ermöglicht auch eine höhere Flexibilität bei der Anpassung von Produktkomponenten an unterschiedliche Anforderungen. Ein weiterer Vorteil der Modularisierung ist, dass es eine höhere Wiederverwendbarkeit von Komponenten ermöglicht, was wiederum die Entwicklungskosten senkt. Es ist auch zu berücksichtigen, dass die Modularisierung von Produktkomponenten eine höhere Anforderung an die Schnittstellenkompatibilität und die Integrationstechnologie zur Folge hat.

Wie geht man aber das Thema an, wenn die etablierte Produktentwicklung dem Prinzip des ETOs (Engineering to Order) folgt?

Wenn das Thema tiefer untersucht und durchdrungen wird, kommen Sie schnell auf einen interdisziplinären Ansatz des Systems Engineerings. Aber was ist das genau?

Systems Engineering zu Aufwendig in der Umsetzung bei KMUs

Systems Engineering ist ein interdisziplinärer Ansatz zur Entwicklung und Optimierung von Produkten, Prozessen und Systemen. Er beinhaltet die Anwendung von ingenieurwissenschaftlichen Methoden und Werkzeugen, um die Anforderungen an ein System zu definieren, es zu entwerfen, zu implementieren, zu testen und zu betreiben. Es umfasst auch die Überwachung und Steuerung des Lebenszyklus des Systems, von der Konzeption bis zur Entsorgung.

Systems Engineering ist in der Regel anwendbar auf komplexe technische Systeme wie z. B. Maschinen, Anlagen, Fahrzeuge, Gebäude und Infrastrukturen, bei denen es notwendig ist, die Anforderungen an verschiedene Aspekte des Systems, wie z. B. Leistung, Sicherheit, Zuverlässigkeit, Wartung und Umwelt zu berücksichtigen.

Es beinhaltet auch die Zusammenarbeit und Kommunikation mit anderen Disziplinen, wie z. B. Elektrotechnik, Maschinenbau, Informatik und Betriebswirtschaft, um sicherzustellen, dass das System als Ganzes erfolgreich entwickelt und betrieben werden kann.

Hier entsteht ein signifikantes Problem in vielen Firmen, da die Mitarbeiter gerade aus dem klassischen Konstruktionsumfeld über keine ausreichenden Kenntnisse verfügen wie dieser Ansatz definiert, formuliert und in die Produktentwicklungsprozesse integriert wird. Auch das Kosten-Nutzen Verhältnis ist meistens in kleineren Entwicklungsteams nicht darstellbar.

Durch die steigende Komplexität und Vernetzungsdichte der Produktstrukturen entsteht bei vielen Unternehmen sehr schnell die Herausforderung, dass sie keine tragende IT-Applikation haben, die diesen Ansatz ausreichend unterstützt.

Wie könnte ein Lösungsansatz aussehen, der auch in den Produktentwicklungsprozess integrierbar ist ? Oft kommen dann Diskussionen auf zum Thema MBD um die Produktdefinitionen um weitere Informationen auf der Modellebene zu erweitern.

Model Based Definition – Der ewige Wunsch nach der papierlosen Fertigung

Model Based Definition (MBD) ist eine Methode der Produktentwicklung, bei der die technischen Zeichnungen und Dokumente durch 3D-Modelle ersetzt werden. Diese 3D-Modelle enthalten alle notwendigen Informationen, um das Produkt herzustellen und zu betreiben.

MBD nutzt moderne 3D-Modellierungstechnologie, um die Produktdaten in einem einzigen digitalen Modell zu konsolidieren. Dieses Modell enthält alle notwendigen Geometriedaten, aber auch technische Daten wie Maße, Toleranzen, Materialeigenschaften und Montageanweisungen. So kann es als eine Art „digitaler Zwilling“ des Produkts betrachtet werden.

Ein großer Vorteil von MBD ist, dass es die Kommunikation und Zusammenarbeit zwischen den verschiedenen Disziplinen und Abteilungen erleichtert, da alle Beteiligten Zugang zu den gleichen Daten haben und diese jederzeit aktualisieren können. Es ermöglicht auch eine schnellere und präzisere Übertragung der Produktdaten in die Produktion und reduziert die Möglichkeit von Fehlern.

MBD wird in vielen Branchen wie dem Maschinenbau, der Luft- und Raumfahrt, der Automobilindustrie und der Medizintechnik eingesetzt. Es erfordert zudem aber auch eine saubere Informationsarchitektur die bereichsübergreifend im Unternehmen sicherstellt, dass die Informationen in ihrem Lebenszyklus gültig sind.

Leider fehlen bis heute bei MBD ein Standard, der herstellerunabhängig eine sauber und einfache Verarbeitung der Modellinformationen diziplinübergreifend ermöglicht.

Softwareentwicklung gewinnt zunehmend an Bedeutung

Software gewinnt immer mehr an Bedeutung und muss mit im Lebenszyklus der Produkte sauber und nachvollziebar integriebar sein. Darüber hinaus müssen sie sicherstellen, dass die Bereitstellung auch nach der Auslieferung der Produkte permanent mit Softwareupdates und Sicherheitspatches sichergestellt werden muss auch während des Betriebs beim Kunden. Plötzlich steht die Anforderung im Raum zu den bereits bestehenden Informationsstrukturen wie E-BOM und M-BOM noch eine S-BOM sicher im Lebenszyklus verwalten zu können.

Achtung – Die große Gefahr lauert in vielen Unternehmen in den vorhandenen Datenmodellen der CAD Strukturen

Liegt ein Projektvorhaben vor den Produktentwicklungsprozess zu optimieren über die Ansätze der Modularisierung und Standardisiserung wird häufig ein Problem identifiziert, welches in dem strukturellen Aufbau der CAD liegt.

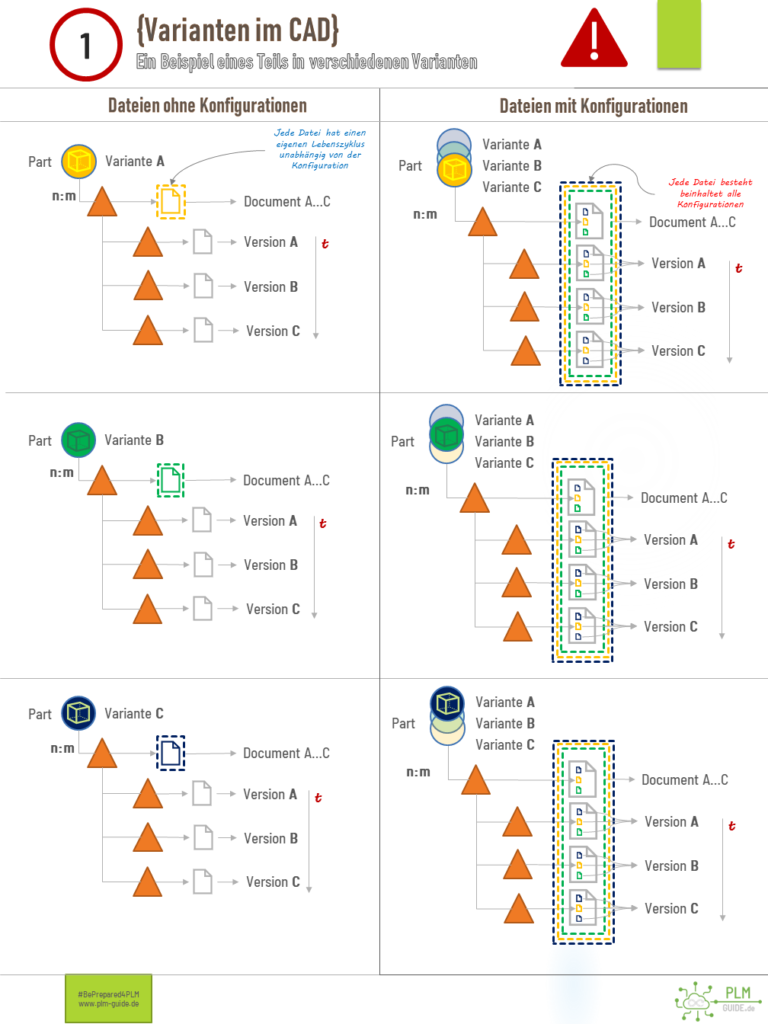

Die Rede ist von Produktvarianten in einzelnen Dokumenten ( CAD Dateien ), die letzendlich eine indiviualisierte Produktausprägung mit eigenem Lebensykluses repräsentieren soll.

In der Vergangenheit wurde beim Einsatz dieser Funktionen nie der ganzeinheitliche Lebensyklus und die nachfolgenden Produktplanungs und Entstehungsprosse ausreichend hinterfragt und die Eignung abteilungsübergreifend bewertet.

Was urspünglich für die Konstruktion im Fokus der mechanischen Auslegung der Produkte als echter Mehrwert identifiziert wurde, stellt heute ein ernstzunehmendes Problem auf dem Weg in die Modularisierung dar. Kommen zusätzlich weitere Anforderungen an die Produktstruktur hinzu wie z.B.

PCB

Kabel

Verrohrungen

Schweißkonstruktionen

Software

Mechantronische Anforderungen

ist das Projektvorhaben plötzlich durch einen erheblichen Anstieg der Kosten und Komplexität gefährdet.

Pro Variante ein Teil

Diese Regel wird durchbrochen mit dem Einsatz von dateibasierten Produktvarianten, die in den verschiedenen Ausprägungen über ein Dokument repräsentiert werden.

Durch die Verwendung von separaten Dateien pro Variante können CAD-Designer schnell und effektiv unterschiedliche Designs erstellen und verwalten. Jede Datei kann unabhängig von den anderen bearbeitet werden, was die Flexibilität und Agilität der Produktentwicklung erhöht.

Allerdings kann die Verwaltung von vielen Varianten und dazugehörigen Dateien auch komplex und unübersichtlich werden. Es ist daher wichtig, ein gutes Dateiverwaltungssystem und eine effektive Organisationsstruktur zu haben, um die Verwaltung und das Änderungsmanagement von Variantendateien zu erleichtern.

Diese Darstellung bringt mehr Transparenz und es ist bereits auf der einfachsten Ebene der Betrachtung eines einzelnen Teils in einem Produktlebenszyklus schon eine erhebliche Komplexität und eine Gefährdung der Datenintegrität durch erhebliche Redundanzen in den einzelnen Repräsentationen der Varianten auf Dateiebene mit Konfigurationen (Varianten) vorhanden.

Im zeitlichen Verlauf der Weiterentwicklung und Änderung passiert es dann, dass alle Varianten, die eine individuelle Variante darstellen, mitgezogen werden.

Anwender, die diese Arbeitsweise auf Filesystemen abbilden, sind nicht mehr in der Lage die Kontrolle zu behalten und sehen als einzigen Ausweg oft nur komplette Dateistrukturen 1:1 zu kopieren um eine Entkopplung sicherzustellen. Dies geschieht auf Kosten erheblicher Datenredundanzen und fehlender Nachvollziehbarkeit der Teileverwendungen.

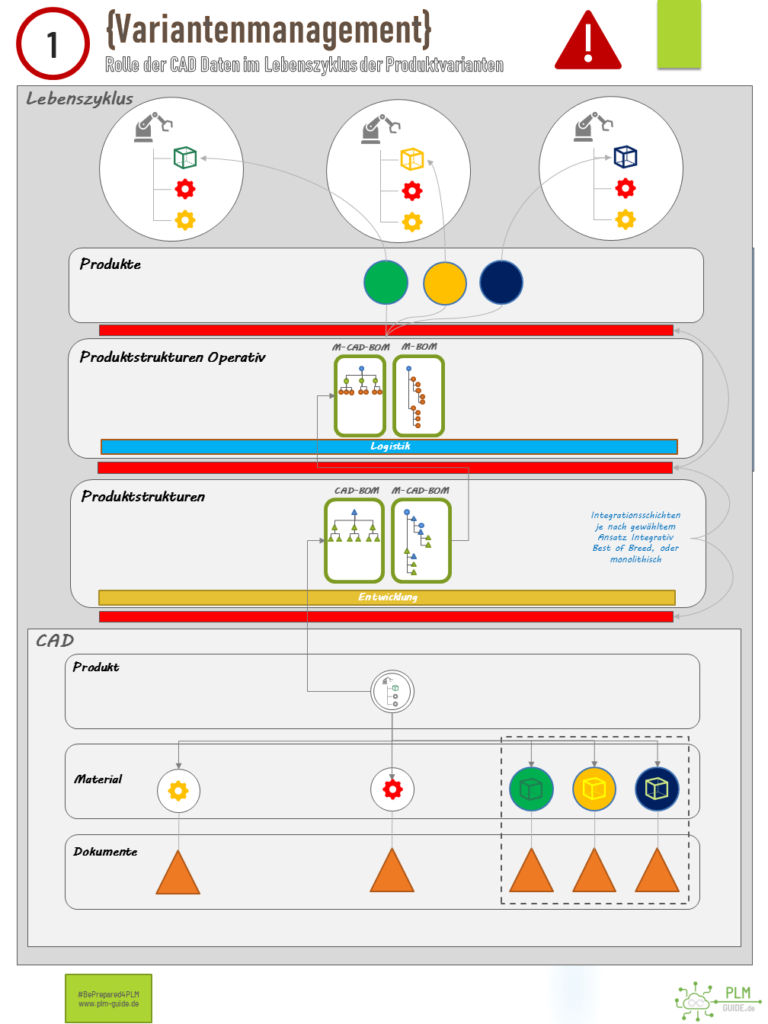

Wenn wir zurück auf die Modularisierung kommen und die Zusammenhänge der Produkt- und Informationsarchitekturen neu bewerten, erkennen wir, dass die Vernetzungsdichte massiv zunimmt (Anforderungsstruktur, Funktionsstruktur, E-BOM, S-BOM, etc.)

Das folgende Bild soll den Zusammenhang vereinfacht darstellen (Mit einer CAD zentrischen Sicht):

Variantenmanagement in der Produktion

Die E-BOM enthält alle Komponenten, Baugruppen und Unterkomponenten, die für die Herstellung eines Produkts erforderlich sind. Es ist eine detaillierte Liste, die alle technischen Spezifikationen und Anforderungen enthält, um das Produkt herzustellen. Die E-BOM wird in der Regel vom Engineering-Team erstellt und ist der Ausgangspunkt für die Fertigung.

Die M-BOM ist eine spezifische Version der E-BOM, die für die Herstellung einer bestimmten Produktvariante angepasst wurde. Es ist eine vereinfachte Version der E-BOM, die nur die Komponenten enthält, die tatsächlich für die Herstellung der spezifischen Variante benötigt werden. Die M-BOM wird oft von einem Produktionsplanungsteam erstellt und ist auf die Bedürfnisse der Fertigung abgestimmt.

Zukünftige Themen wie Anforderungsmanagement, Softwareentwicklung, Projektmanagement, digitaler Zwilling (Produktlebenszyklus abgebildet beim Kunden), etc. sind hier nicht berücksichtigt.

Wird ein Produkt zunehmend mit allen notwenigen Informationen in Form einer zusammenhängenden Struktur über mehrere Sichten und eines eigenen Lebenszyklus digitalisiert, steigt die Komplexität. Steigende Komplexität steht immer im Zusammenhang mit einem Risiko in der Umsetzung der Digitalisierungsstrategie.

Um das Risiko zu minimieren und beherrschbar zu machen, ist es wichtig, in einer sehr frühen Phase der Einführung auf die richtigen Methoden zur Formulierung der notwendigen Informationsarchitekturen zu setzen und die Anforderungen über den ganzen Lebenszyklus abzusichern.

Dieses Beispiel zeigt auch, dass eine frühere Entscheidung Konfigurationen in CAD Produktvarianten abzubilden viele Unternehmen heute vor erhebliche Probleme stellt bei der Weiterentwicklung ihrer Systemlandschaft, um die zukünftigen Anforderungen der hochvarianten Produktentwicklung umsetzen zu können.

Bedenken Sie bitte auch, dass wir noch nicht über Änderungsprozesse gesprochen haben und welchen Einfluss eine fehlerhafte Datenintegrität der CAD Daten auf die referenzierten Informationen haben kann.

Wozu führt diese Ausgangssituation?

Viele Unternehmen gehen den Weg bestehende Daten und Informationen in neue Systemarchitekturen zu migrieren, in der Hoffnung, dass diese die Geschäftsprozesse und Informationsstrukturen in dem Standardumfang tragen.

Es müssen Konzepte entwickelt werden, die vorhandene Produktstrukturen aufbrechen und geometrische Dupletten über Geometrieanalysen zu identifiziert ( Tool Chains ). Bedenken Sie immer, dass dieser Schritt ein hohes Risiko mit sich bringt und Einfluss auf die Daten und die Integrität der Informationsstrukturen hat.

Was man in dem Zusammenhang oft bei Kunden beobachtet :

Der Fokus wird auf die Konvertierung und Migration der Bestandsdaten gerichtet

Hohe Investitionskosten zum Aufbau der Tool Chains für die Datenanalyse, Konvertierung und Transformation der Produktstrukturen

Hohes Risiko in Bezug auf die Datenintegrität und Konsistenz

Mitarbeiter sind gebunden und verlieren Zeit, um sich mit neuen Themen auseinanderzusetzten

Systemanpassungen mindern die Probleme beheben aber nicht die Ursachen.

Änderungen in der IT-Architektur sind nicht mehr risikofrei durchführbar

Erweiterungen sind schlecht integrierbar.

Was sind zusätzliche Treiber und Faktoren in der Komplexität ?

Im Konfigurationsmanagement können verschiedene Faktoren zu Komplexität führen. Hier sind einige der häufigsten Gründe:

Anzahl der Komponenten: Je mehr Komponenten in einem Produkt oder System vorhanden sind, desto komplexer wird das Konfigurationsmanagement. Es wird schwieriger, die Interaktionen und Abhängigkeiten zwischen den Komponenten zu verstehen und zu verwalten.

Anzahl der Varianten: Wenn es viele Varianten eines Produkts gibt, wird das Konfigurationsmanagement ebenfalls komplexer. Es müssen möglicherweise viele verschiedene Konfigurationen berücksichtigt werden, und es kann schwierig sein, diese zu verwalten.

Veränderungen: Jede Veränderung an einem Produkt oder System kann das Konfigurationsmanagement komplexer machen. Änderungen können sich auf mehrere Komponenten auswirken und erfordern möglicherweise Änderungen an verschiedenen Konfigurationen.

Dokumentation: Eine unzureichende Dokumentation kann das Konfigurationsmanagement komplexer machen. Wenn keine klaren und vollständigen Aufzeichnungen über die verschiedenen Konfigurationen und Komponenten vorhanden sind, kann es schwierig sein, Änderungen nachzuverfolgen und zu verwalten.

Abhängigkeiten: Wenn es viele Abhängigkeiten zwischen den Komponenten gibt, kann dies das Konfigurationsmanagement komplexer machen. Änderungen an einer Komponente können sich auf andere auswirken, was möglicherweise zusätzliche Änderungen erfordert.

Interdisziplinäre Zusammenarbeit: In großen Organisationen arbeiten verschiedene Disziplinen wie Ingenieure, Designer, Produktmanager und Qualitätssicherungsexperten zusammen, um ein Produkt zu entwickeln. Eine schlechte Zusammenarbeit zwischen diesen Gruppen kann zu Komplexität im Konfigurationsmanagement führen.

Lösungsprinzip der Modularisierung und Standardisierung

In der Produktentwicklung kann die Modularisierung von Standardkomponenten eine effektive Methode sein, um die Entwicklung und Produktion von individuellen Maschinen zu beschleunigen und zu vereinfachen. Hier sind einige Schritte, die bei der Definition der Modularisierung von Standardkomponenten im Sondermaschinenbau zu berücksichtigen sind:

Identifikation der Standardkomponenten: Die erste Aufgabe besteht darin, alle verfügbaren Standardkomponenten zu identifizieren, die in der Maschinenkonstruktion verwendet werden können. Dazu gehören beispielsweise Motoren, Getriebe, Steuerungssysteme und verschiedene mechanische Komponenten.

Analyse der Komponenten: Als nächstes müssen die Standardkomponenten analysiert werden, um ihre wichtigsten Merkmale und Spezifikationen zu verstehen. Diese Informationen werden verwendet, um zu bestimmen, wie sie in verschiedenen Maschinenkonfigurationen verwendet werden können.

Kategorisierung der Komponenten: Basierend auf der Analyse können die Standardkomponenten in verschiedene Kategorien eingeteilt werden. Zum Beispiel können sie nach Funktion, Größe, Kapazität oder anderen relevanten Merkmalen gruppiert werden.

Entwicklung von Modulen: Nach der Kategorisierung der Standardkomponenten können Modulkonzepte entwickelt werden, die verschiedene Kombinationen von Standardkomponenten enthalten. Diese Module sollten so gestaltet sein, dass sie in verschiedenen Maschinenkonfigurationen wiederverwendet werden können.

Test und Optimierung: Die entwickelten Module müssen getestet und optimiert werden, um sicherzustellen, dass sie den Anforderungen verschiedener Maschinenkonfigurationen entsprechen und effektiv wiederverwendet werden können.

Dokumentation: Die Modularisierung von Standardkomponenten erfordert eine detaillierte Dokumentation, die die verschiedenen Module und ihre Komponenten beschreibt. Diese Dokumentation sollte für alle relevanten Mitarbeiter und Abteilungen zugänglich sein.

Durch die Modularisierung von Standardkomponenten im Sondermaschinenbau kann die Produktentwicklung und -produktion beschleunigt und vereinfacht werden. Dies kann dazu beitragen, die Kosten zu senken und die Effizienz zu steigern.

Welche Tools und Methoden dafür erforderlich ist beschreiebe ich auf plm-guide.de in einem Kapitel Vorgehen zur erfolgreichen modularisierung der Produktentstehung im Entwicklungsprozess.