Teilefamilien und Konfigurationen im CAD im Konfigurationsmanagement birgt erhebliche Risiken

Die Wertsteigerung der kundenerlebbaren Fähigkeiten stellt neue Ansprüche an eine variantenreiche Produktentwicklung. Welche erste Überlegungen notwendig sind und welches Problem eventuell schon bei Ihnen existiert, erfahren Sie in diesem Artikel.

Einleitung

Wie sehen ideale CAD Daten aus im Zusammenhang mit der Entwicklung von Produktvarianten ?

Im Kontext der Digitalisierung transformiert sich die Wertsteigerung kundenzentrierter Fähigkeiten in eine treibende Kraft für innovative und vielfältige Produktentwicklungen. In diesem Artikel beleuchten wir die ersten Schritte, die für eine erfolgreiche Umsetzung notwendig sind, und identifizieren mögliche Herausforderungen, die in Ihrem Unternehmen bereits vorhanden sein könnten.

Die Entwicklung einer breiten Palette von Produktvarianten ist eine komplexe und anspruchsvolle Aufgabe. Sie erfordert die Berücksichtigung zahlreicher Faktoren: von differenzierten Anforderungen und Designvorgaben für jede Variante bis hin zu umfangreichen Simulationen und Qualitätsprüfungen, um die Konformität jeder Variante sicherzustellen. Dies führt oft zu erhöhten Entwicklungskosten und längeren Entwicklungszyklen. Zusätzlich stellt die Optimierung der Produktionsprozesse für eine Vielzahl von Varianten eine signifikante Herausforderung dar, insbesondere um eine angemessene Verfügbarkeit für den Markt zu gewährleisten.

Im Sondermaschinenbau, wo das Projektgeschäft oft durch „Engineering to Order“ (ETO) charakterisiert ist, wächst zunehmend der Wunsch nach einer Standardisierung des Produktentwicklungsprozesses hin zu einem „Configure to Order“ (CTO) oder „CTO+“ Ansatz.

Die Modularisierung von Produktkomponenten bezeichnet die Aufteilung dieser in unabhängige Einheiten, die separat entwickelt, getestet und produziert werden können. Dies vereinfacht und beschleunigt die Produktentwicklung, da Module unabhängig voneinander entwickelt werden. Es erhöht auch die Flexibilität bei der Anpassung an verschiedene Kundenanforderungen. Ein weiterer Vorteil ist die gesteigerte Wiederverwendbarkeit von Komponenten, die zur Reduzierung der Entwicklungskosten beiträgt. Allerdings erhöht die Modularisierung auch die Anforderungen an die Kompatibilität der Schnittstellen und die Integrationstechnologie.

Achtung – Die große Gefahr lauert in vielen Unternehmen in den vorhandenen Datenmodellen der CAD Strukturen

Wenn das Ziel darin besteht, den Produktentwicklungsprozess durch Modularisierung und Standardisierung zu optimieren, stößt man häufig auf ein grundlegendes Problem, das in der Struktur der CAD-Systeme verankert ist.

Es geht um die Darstellung von Produktvarianten in einzelnen CAD-Dokumenten, die jeweils eine spezifische, individualisierte Ausführung des Produkts mit einem eigenen Lebenszyklus repräsentieren sollen.

In der Vergangenheit wurde bei der Nutzung dieser Funktionen oft nicht der gesamte, einheitliche Produktlebenszyklus und die damit verbundenen Planungs- und Entstehungsprozesse ausreichend berücksichtigt und abteilungsübergreifend evaluiert.

Was ursprünglich in der Konstruktionsphase, insbesondere bei der mechanischen Auslegung der Produkte, als echter Mehrwert galt, entpuppt sich heute im Kontext der Modularisierung als ernstzunehmendes Hindernis. Dieses Problem verschärft sich zusätzlich, wenn weitere Anforderungen an die Produktstruktur wie PCBs (gedruckte Schaltungen), Kabel, Verrohrungen, Schweißkonstruktionen, Software und mechatronische Anforderungen hinzukommen. Diese zusätzlichen Anforderungen können zu einem erheblichen Anstieg der Kosten und Komplexität des Projekts führen.

Es gibt eine grundlegende Regel:

Für jede Variante eines Teils sollte ein separates Dokument erstellt werden.

Diese Regel wird jedoch durch den Einsatz von dateibasierten containerisierten Produktvarianten durchbrochen, bei denen verschiedene Ausprägungen eines Produkts in einem einzigen Dokument repräsentiert werden.

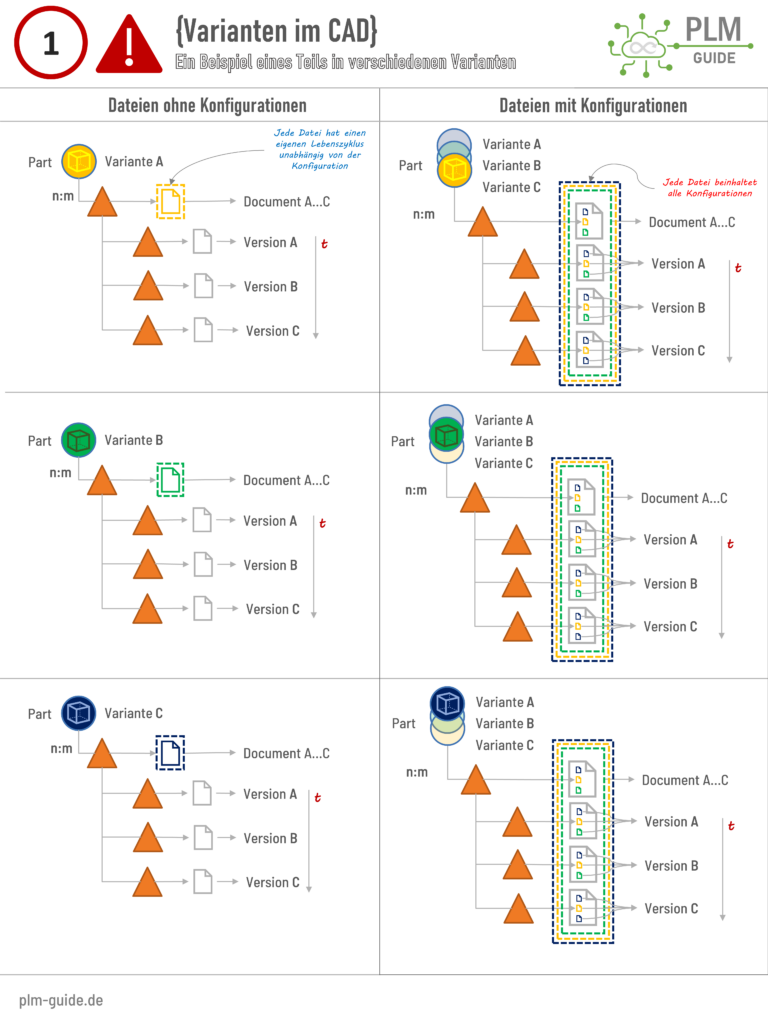

Um den Aufbau und den Unterschied klar zu veranschaulichen, wird im Folgenden eine Skizze präsentiert.

Variantenräume auf CAD Filestrukturen

Diese Ansicht stellt die Datenarchitektur da auf welche Arten Varianten auf Dateiebene abgebildet werden können.

Linke Seite ist mit einem 1:1 relation von Dokument und Konfigruation

Rechte Seite stellt die Varianten innerhalb der Dateien dar.

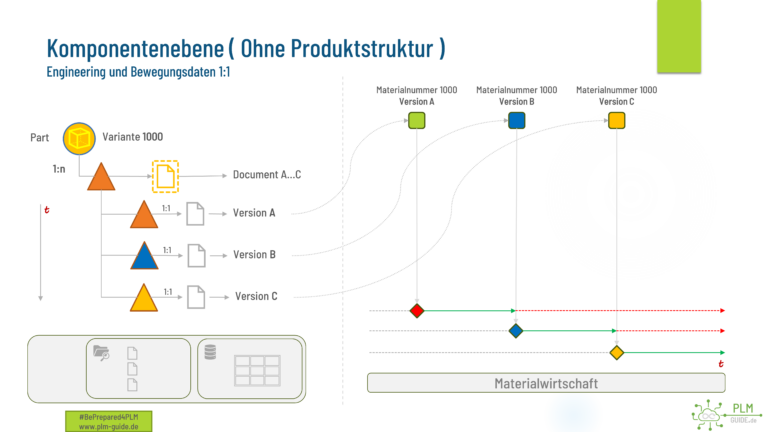

Vereinfachte Datstellung mit einer Komponente ohne Produktstruktur in einem Lebenszyklus.

Was können wir aus dieser Ansicht für Rückschlüsse ableiten ?

In der Analyse lässt sich feststellen, dass die vorgestellte Darstellung zwar zu einer erhöhten Transparenz beiträgt, jedoch bereits auf der Basisebene eines einzelnen Teils im Produktlebenszyklus signifikante Komplexität und potenzielle Risiken für die Datenintegrität mit sich bringt. Dies resultiert vor allem aus den umfangreichen Redundanzen in den verschiedenen Datei-basierten Variantenrepräsentationen.

Mit fortschreitender Entwicklung und Modifizierung der Produktvarianten ergibt sich häufig das Problem, dass Änderungen an einer individuellen Variante Auswirkungen auf alle anderen Varianten haben. Dies führt dazu, dass Anwender, die mit traditionellen Filesystemen arbeiten, schnell die Kontrolle über die Daten verlieren. Ein häufig gewählter, aber suboptimaler Ausweg ist das 1:1 Kopieren kompletter Dateistrukturen, um eine Entkopplung zu erreichen. Dies resultiert allerdings in beträchtlichen Datenredundanzen und einem Verlust der Nachvollziehbarkeit der Teileverwendungen..

Um diese Risiken zu minimieren und beherrschbar zu gestalten, ist es entscheidend, bereits in einer frühen Phase der Implementierung geeignete Methoden zur Entwicklung der erforderlichen Informationsarchitekturen zu wählen. Ebenso wichtig ist es, die Anforderungen über den gesamten Lebenszyklus hinweg zu sichern und zu validieren.

Dieser Sachverhalt verdeutlicht auch, dass frühere Entscheidungen, Produktvarianten mittels Konfigurationen in CAD-Systemen abzubilden, viele Unternehmen heute vor signifikante Herausforderungen stellen. Diese betreffen insbesondere die Weiterentwicklung ihrer Systemlandschaften, um den Anforderungen an eine hochvariante Produktentwicklung gerecht zu werden.

Zudem ist es wichtig zu bedenken, dass wir bislang die Thematik von Änderungsprozessen und den potenziellen Einfluss einer mangelnden Datenintegrität von CAD-Daten auf assoziierte Informationen noch nicht erörtert haben.

Nutzen Sie kein Varianten in CAD Dateien (Containern), die Materialrelevant im ERP sind

Das Vorhandensein mehrerer Produktvarianten in einer einzelnen CAD-Datei durch Konfigurationen ist ein gängiges Verfahren in der Produktentwicklung. Diese Methode ermöglicht es, verschiedene Varianten eines Produkts in einem einzigen Dateiformat zu speichern, was auf den ersten Blick effizient und platzsparend erscheint. Jedoch bringt dieser Ansatz einige signifikante Herausforderungen mit sich, insbesondere in Bezug auf die Komplexität und die Änderungsprozesse in Product Lifecycle Management (PLM) und Product Data Management (PDM) Systemen.

Ein zentrales Problem ist die Komplexität, die mit der Handhabung dieser Konfigurationen einhergeht. In einer einzigen CAD-Datei können zahlreiche Varianten eines Produkts vorhanden sein, die sich in Abmessungen, Materialien oder anderen Spezifikationen unterscheiden. Diese Varianten sind zwar physisch in einer Datei gespeichert, repräsentieren aber unterschiedliche, eindeutige Materialien. Diese Komplexität erschwert nicht nur die Navigation und das Verständnis der Datei für die Anwender, sondern beeinträchtigt auch die Effizienz der Datenverwaltungssysteme.

Ein weiteres Problem ist der Änderungsprozess. In PDM- und PLM-Systemen, die dateibasiert arbeiten, wird in der Regel die gesamte Datei verwaltet, nicht jedoch die einzelnen Konfigurationen innerhalb dieser Datei. Änderungen an einer Konfiguration innerhalb der Datei können somit nicht isoliert nachverfolgt werden. Dies führt zu einer mangelnden Transparenz bei Änderungen und erschwert die Nachvollziehbarkeit, welche spezifischen Änderungen an welchen Produktvarianten vorgenommen wurden.

Um diesen Herausforderungen zu begegnen, müssen die PDM- und PLM-Systeme in der Lage sein, nicht nur die Dateien selbst, sondern auch die einzelnen Konfigurationen innerhalb der Dateien zu verwalten. Dies würde bedeuten, dass jede Konfiguration als eigenständiges Objekt behandelt wird, wodurch eine genauere und effizientere Verwaltung von Produktvarianten ermöglicht wird. Solche Systeme müssten in der Lage sein, einzelne Konfigurationen zu identifizieren, zu verwalten und zu verfolgen, was eine signifikante Erweiterung der derzeitigen Funktionalität vieler PDM- und PLM-Systeme darstellen könnte.

Das behebt aber das Problem nicht, dass die containerisierten Dateien im Lebenszyklus im Vault / Repository vorgehalten werden müssen um die Datenintigrität bei Änderungenzu gewährleisten.

Die Implementierung einer solchen Funktionalität würde jedoch eine tiefgreifende Änderung in der Art und Weise erfordern, wie CAD-Daten in PDM- und PLM-Systemen gehandhabt werden. Es würde eine engere Integration zwischen CAD-Software und Datenverwaltungssystemen erforderlich machen, um eine feingranulare Kontrolle und Transparenz über die verschiedenen Produktkonfigurationen zu gewährleisten. Dies wäre ein wichtiger Schritt in Richtung einer effizienteren und effektiveren Verwaltung von Produktentwicklungsdaten.

Die Herausforderungen, die mit der Verwendung von Konfigurationen in einzelnen CAD-Dateien einhergehen, werden zusätzlich durch die Tatsache verstärkt, dass Änderungen an einer Konfiguration oft Auswirkungen auf alle anderen Konfigurationen innerhalb derselben Datei haben. Dieses Phänomen ergibt sich aus der engen Verknüpfung der Konfigurationen untereinander, die zwar eine effiziente Speicherung ermöglicht, jedoch eine komplexe Abhängigkeitsstruktur schafft.

Wenn beispielsweise eine Änderung an einer gemeinsamen Komponente oder einem Feature vorgenommen wird, das in mehreren Produktvarianten verwendet wird, müssen diese Änderungen über alle betroffenen Varianten hinweg konsistent gehalten werden. Dies erfordert, dass jede Änderung an einer Konfiguration sorgfältig analysiert und auf alle anderen relevanten Konfigurationen innerhalb der Datei übertragen wird. Diese Notwendigkeit, ständige Synchronisationen und Aktualisierungen über mehrere Produktvarianten hinweg durchzuführen, führt zu einem massiven Datenverbrauch und einer erhöhten Belastung der Systemressourcen.

In PDM- und PLM-Systemen, die primär dateibasiert arbeiten, kann dies zu erheblichen Effizienzverlusten führen. Jede Änderung an einer Konfiguration kann eine vollständige Aktualisierung und Revision der gesamten Datei erfordern, was nicht nur zeitaufwendig ist, sondern auch die Gefahr von Inkonsistenzen und Fehlern erhöht. Diese ständige Notwendigkeit, Änderungen über alle Varianten zu verfolgen und zu implementieren, stellt eine erhebliche Herausforderung für die Datenintegrität und das Änderungsmanagement dar.

Darüber hinaus kann diese Arbeitsweise zu einem erhöhten Speicherbedarf und einer reduzierten Performance führen, insbesondere in Umgebungen, in denen zahlreiche Varianten und Revisionen gleichzeitig verwaltet werden müssen. Es wird deutlich, dass die effektive Verwaltung von Konfigurationen in CAD-Dateien eine fortgeschrittene Systemarchitektur erfordert, die in der Lage ist, feingranulare Änderungen effizient zu handhaben und zu verfolgen, um eine optimale Leistung und Datenintegrität zu gewährleisten.